Pengembangan Kawasan Antariksa bukan hanya mempengaruhi standar hidup masyarakat, tetapi juga berkaitan dengan kekuatan pertahanan nasional. Oleh karena itu, bagaimana cara untuk mendorong inovasi dan kemajuan dari industri antariksa selalu menarik perhatian semua jalan-jalan di hidup. Demikian pula, UnionTech menjunjung rasa tanggung jawab sosial dan patriotik yang harus dimiliki oleh perusahaan yang sangat baik, dan juga menggunakan teknologi cetak 3D milik mereka sendiri untuk melakukan intinya bagi industri perintis di negara saya! Gunakan teknologi untuk meningkatkan pengembangan masyarakat yang kuat dan bahkan negara!

Bagaimana teknologi cetak 3D digunakan di antariksa?

Aplikasi teknologi cetak 3D di aerospace field tidak hanya dapat mempersingkat penelitian dan siklus pengembangan peralatan aerospace baru, meningkatkan tingkat pemanfaatan material, dan mengurangi biaya manufaktur, tetapi juga dapat memperbaiki dan membentuk bagian, yang sangat meningkatkan kehidupan layanannya!

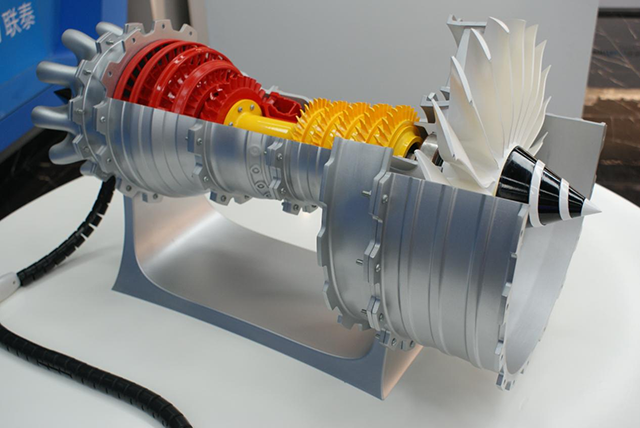

Mesin Peralatan ruang angkasa cetak 3D

Detail mesin peralatan ruang angkasa cetak 3D

Sebagai mutiara cerah di mahkota industri, bidang manufaktur antariksa mengintegrasikan semua teknologi teknologi teknologi tinggi dari sebuah negara, dan ini adalah bidang jaminan pencadangan di mana rencana strategis nasional dapat diimplementasikan dan situasi politik dapat ditampilkan. Sebagai teknologi manufaktur baru, teknologi 3D logam memiliki keunggulan aplikasi yang luar biasa dalam bidang angkasa dan manfaat layanan yang jelas. Sebagian besar terlihat dalam beberapa aspek berikut:

(1) mempersingkat penelitian dan siklus pengembangan peralatan aerospace baru.

Aerospace technology adalah simbol kekuatan pertahanan nasional dan ekspresi politik nasional. Persaingan di antara negara-negara di dunia sangat menyeramkan. Oleh karena itu, semua negara ingin mencoba mengembangkan senjata dan peralatan yang lebih baru dengan kecepatan yang lebih cepat untuk membuat diri Anda tak terkalahkan di bidang pertahanan nasional. Teknologi pencetakan 3D logam sangat mempersingkat proses manufaktur bagian logam kinerja tinggi, terutama bagian struktural besar berkinerja tinggi. Tidak perlu untuk mengembangkan cetakan yang digunakan dalam proses manufaktur bagian, yang akan sangat mempersingkat pengembangan produk dan siklus manufaktur.

Li dauang, seorang profesor dari Departemen Logistik Militer dan Sains militer dan peralatan teknologi, Universitas Pertahanan Nasional, mengatakan bahwa pada 1980 dan 1990s, ini akan membutuhkan waktu setidaknya 10-20 tahun untuk mengembangkan generasi baru jet tempur. Keuntungan paling terkemuka dari teknologi pencetakan 3D adalah tidak memerlukan permesinan atau cetakan apa pun. Suku cadang dari bentuk apa pun dapat langsung dihasilkan dari data grafis komputer, jadi jika teknologi cetak 3D dan Teknologi Informasi Lainnya digunakan, jet tempur baru dapat dikembangkan setidaknya tiga tahun. Disertai dengan fleksibilitas tinggi, kinerja tinggi, dan karakteristik manufaktur teknologi yang fleksibel, serta prototipe cepat gratis dari suku cadang kompleks, pencetakan 3D logam akan bersinar di Antariksa dan memberikan dukungan teknis yang kuat untuk pembuatan peralatan pertahanan.

Bagian flensa pusat pada pesawat domestik C919 besar adalah aplikasi umum teknologi cetak 3D logam di bidang penerbangan. Bagian struktural ini memiliki jangkauan lebih dari 3 meter, dan merupakan bagian luar angkasa terpanjang yang diproduksi oleh pencetakan 3D logam di dunia. Jika metode manufaktur tradisional digunakan, bagian ini perlu ditempa oleh tekanan superbesar, yang tidak hanya memakan waktu dan intensif tenaga kerja, tetapi juga membuang bahan baku. Saat ini, tidak ada peralatan di Tiongkok yang dapat menghasilkan suku cadang struktural berskala besar seperti itu.

Oleh karena itu, untuk memastikan proses pengembangan dan keamanan pesawat, kami harus memesan bagian ini dari luar negeri, dan siklus hidup dari pemesanan hingga pemasangan adalah selama lebih dari 2 tahun, yang dengan serius memanfaatkan kemajuan penelitian dan pengembangan pesawat terbang. Strip flensa sentral yang dicetak oleh teknologi cetak 3D logam membutuhkan sekitar satu bulan untuk mengembangkan, dan kekuatan struktural mencapai atau bahkan melebihi standar untuk pemeliharaan, yang sepenuhnya mematuhi standar penerbangan. Penggunaan teknologi cetak 3D logam telah mempersingkat pengembangan pesawat besar negara saya, memungkinkan pengembangan bekerja dengan lancar. Dan ini hanya mikrokosmos dari pengaplikasian teknologi cetak 3D logam di dalam antariksa.

(2) meningkatkan tingkat pemanfaatan material, menghemat bahan strategis yang mahal, dan mengurangi biaya manufaktur.

Sebagian besar bidang manufaktur antariksa menggunakan bahan strategis yang mahal, seperti material logam yang sulit diproses seperti paduan titanium dan superaloi berbasis nikel. Tingkat pemanfaatan bahan dalam metode manufaktur tradisional sangat rendah, umumnya tidak lebih dari 10%, atau bahkan hanya 2%-5%. Limbah material yang besar juga berarti bahwa prosedur pemesinan rumit dan periode waktu produksi panjang. Jika ada bagian teknis yang sulit untuk diproses, siklus pemrosesan akan meningkat dengan sangat baik, dan siklus manufaktur akan diperpanjang secara signifikan, sehingga menghasilkan peningkatan biaya manufaktur.

Teknologi cetak 3D logam, sebagai teknologi pembentuk hampir bersih, dapat digunakan hanya dengan sedikit pemrosesan tindak lanjut, dan tingkat pemanfaatan bahan telah mencapai 60%, kadang-kadang bahkan mencapai lebih dari 90%. Hal ini tidak hanya mengurangi biaya manufaktur dan menghemat bahan mentah, tetapi juga sesuai dengan strategi pengembangan berkelanjutan yang diajukan oleh negara tersebut.

Pada Simposium yang diselenggarakan oleh Akademi Sains Tiongkok di 2014, profesor Wang Huaming dari Universitas Beihang sekali mengatakan bahwa Tiongkok sekarang dapat mencetak bingkai kaca dari kokpit pesawat C919 hanya dalam 55 hari. Wang Huaming juga mengatakan bahwa perusahaan manufaktur pesawat Eropa mengatakan bahwa setidaknya perlu 2 tahun bagi mereka untuk memproduksi hal yang sama, dan itu akan memakan biaya 2 juta dolar AS untuk membuat cetakan sendiri. Namun, penggunaan teknologi pencetakan 3D di Tiongkok tidak hanya mempersingkat siklus produksi, meningkatkan efisiensi, tetapi juga menghemat uang. Bahan Mentah, sangat mengurangi biaya produksi.

(3) mengoptimalkan struktur bagian, mengurangi berat badan, mengurangi konsentrasi stres, dan meningkatkan kehidupan layanan.

Bagi senjata Antariksa dan perlengkapan, pengurangan berat adalah tema abadi. Tidak hanya dapat meningkatkan fleksibilitas peralatan penerbangan selama penerbangan, tetapi juga meningkatkan kapasitas beban, menghemat bahan bakar dan mengurangi biaya penerbangan. Namun, metode manufaktur tradisional telah memanfaatkan pengurangan berat bagian, dan tidak realistis untuk memberikan kapasitas cadangan.

Namun, aplikasi teknologi 3D dapat mengoptimalkan struktur bagian-bagian kompleks. Di bawah tempat untuk memastikan kinerja, struktur yang kompleks dapat diubah dan dirancang ulang menjadi struktur sederhana, sehingga mengurangi berat. Selain itu, dengan mengoptimalkan struktur bagian, stres bagian dapat disajikan pada distribusi paling wajar, mengurangi risiko kelelahan retak, sehingga meningkatkan kehidupan layanan. Menyadari kontrol suhu melalui struktur pelari bagian dalam yang masuk akal dan kompleks, mengoptimalkan desain dan penggunaan material, atau menyadari lanskap gratis cetakan dari berbagai bagian dari dasar bahan untuk memenuhi standar penggunaan.

Peralatan pendaratan dari pesawat tempur adalah bagian kunci yang menghasilkan beban tinggi dan dampak tinggi, yang membutuhkan suku cadang dengan kekuatan tinggi dan tahan benturan tinggi. Roda gigi pendaratan diproduksi oleh teknologi 3D pada pesawat tempur F16 Amerika tidak hanya memenuhi standar penggunaan, tetapi juga memiliki rentang hidup rata-rata 2.5 kali dari produk asli.

(4) perbaikan dan pembentukan komponen.

Selain penggunaan teknologi metal 3D printing dalam produksi dan manufaktur, nilai aplikasinya dalam perbaikan dari suku cadang logam berkinerja tinggi tidak berarti lebih rendah dari pembuatannya sendiri. Sejauh situasi saat ini berkaitan, potensi teknologi metal printing 3D dalam membentuk perbaikan bahkan lebih tinggi dari manufaktur itu sendiri.

Ambil bagian blisk turbin integral berkinerja tinggi sebagai contoh. Ketika pisau tertentu pada disk rusak, seluruh turbin blisk akan tergores, dan kerugian ekonomi langsung bernilai lebih dari satu juta. Dibandingkan dengan masa lalu, jenis kerugian ini mungkin tidak beraturan dan denyut jantung, tetapi berdasarkan karakteristik manufaktur lapis by-layer 3D, kami hanya perlu berkenaan dengan pisau yang rusak sebagai substrat khusus, dan melakukan pembentukan tiga dimensi laser pada bagian yang rusak, bentuk bagian dapat dikembalikan, Dan performa memenuhi persyaratan penggunaan, bahkan lebih tinggi dari bahan dasar. Karena kemampuan pengontrol proses pencetakan 3D, dampak negatif dari perbaikannya sangat terbatas.

Bahkan, komponen cetakan 3D lebih mudah diperbaiki dan serasi dengan lebih baik. Dibandingkan dengan teknologi manufaktur lainnya, dalam proses perbaikan 3D, karena celah antara proses manufaktur dan parameter perbaikan, sulit untuk mempertahankan konsistensi area perbaikan dan substrat dalam hal tisu, komposisi, dan kinerja. Tapi masalah ini tidak ada ketika memperbaiki bagian yang terbentuk 3D. Proses perbaikan dapat dianggap sebagai kelanjutan dari proses manufaktur aditif, dan area perbaikan dan substrat dapat mencapai kecocokan yang optimal. Hal ini mewujudkan lingkaran virtuitas dalam proses manufaktur, manufaktur berbiaya rendah + perbaikan berbiaya rendah = keuntungan ekonomis tinggi.

(5) bekerja sama dengan teknologi manufaktur tradisional dan saling melengkapi.

Teknologi manufaktur tradisional cocok untuk produksi produk berbentuk volume besar, sementara teknologi cetak 3D lebih cocok untuk pembuatan produk struktural yang dipersonalisasi atau disempurnakan. Menggabungkan teknologi cetak 3D dan teknologi manufaktur tradisional, masing-masing berbasis pada kekuatannya, memberikan permainan penuh kepada keuntungan masing-masing, dan membuat teknologi manufaktur lebih kuat.

Misalnya, untuk suku cadang yang membutuhkan kinerja berkualitas tinggi pada permukaan tetapi kinerja rata-rata pada pusat, teknik manufaktur tradisional dapat digunakan untuk memproduksi suku cadang berbentuk pusat, dan kemudian teknologi stereoforming laser dapat digunakan untuk secara langsung membentuk bagian permukaan pada bagian-bagian Tengah ini, sehingga memberi kelahiran untuk mencapai kinerja permukaan yang tinggi, Pusat ini membutuhkan bagian umum, yang menghemat kompleksitas proses dan mengurangi proses produksi. Kombinasi produksi pelengkap ini memiliki nilai aplikasi praktis penting dalam produksi dan pembuatan suku cadang.

Selain itu, untuk komponen dengan struktur eksternal sederhana, tetapi struktur internal yang kompleks, ketika teknologi manufaktur tradisional digunakan untuk memproduksi struktur internal yang kompleks, prosesnya merepotkan dan prosedur pemrosesan selanjutnya rumit, yang mengakibatkan biaya produksi dan memperpanjang siklus produksi. Penggunaan eksternal teknologi manufaktur tradisional dan penggunaan internal teknologi cetak 3D secara langsung dekat dengan bentuk jaring, sehingga hanya sedikit proses tindak lanjut yang dapat menyelesaikan manufaktur produk, yang mempersingkat siklus produksi, mengurangi biaya, Dan membawa kecocokan sempurna antara teknologi tradisional dan teknologi baru kombinasi manufaktur telah menyadari komunikasi antar dan kepuasan.

Sebagai Bidang aplikasi utama dari teknologi pencetakan 3D, aerospace memiliki keunggulan teknis yang jelas, tetapi inilah artinya bahwa pencetakan logam 3D sangatlah mahakuasa. Dalam produksi aktual, masih ada banyak masalah yang harus dipecahkan segera dalam aplikasi teknisnya. Misalnya, saat ini, pencetakan 3D tidak dapat beradaptasi dengan produksi massal, tidak dapat memenuhi persyaratan presisi tinggi, dan tidak dapat mencapai manufaktur efisiensi tinggi. Selain itu, faktor utama membatasi pengembangan pencetakan 3D adalah biaya perangkatnya yang tinggi, dan sebagian besar bidang sipil tidak mampu biaya manufaktur peralatan Tinggi tersebut. Namun, dengan pengembangan teknologi material, teknologi komputer, dan teknologi laser yang berkelanjutan, biaya produksi akan terus berkurang untuk memenuhi kemampuan industri manufaktur guna menahan biaya produksi. Pada saat itu, pencetakan 3D akan bersinar dalam bidang manufaktur.

中文

中文

DE

DE

RU

RU

EN

EN

ja

ja  ko

ko  fr

fr  es

es  it

it  pt

pt  vi

vi  tr

tr  th

th  id

id